家電製品や医療用品など、その汎用性の高さから生活の至る所で見られるプラスチックでもあります。

一方で、不適切な廃棄によって環境負荷が懸念される化学物質でもあります。

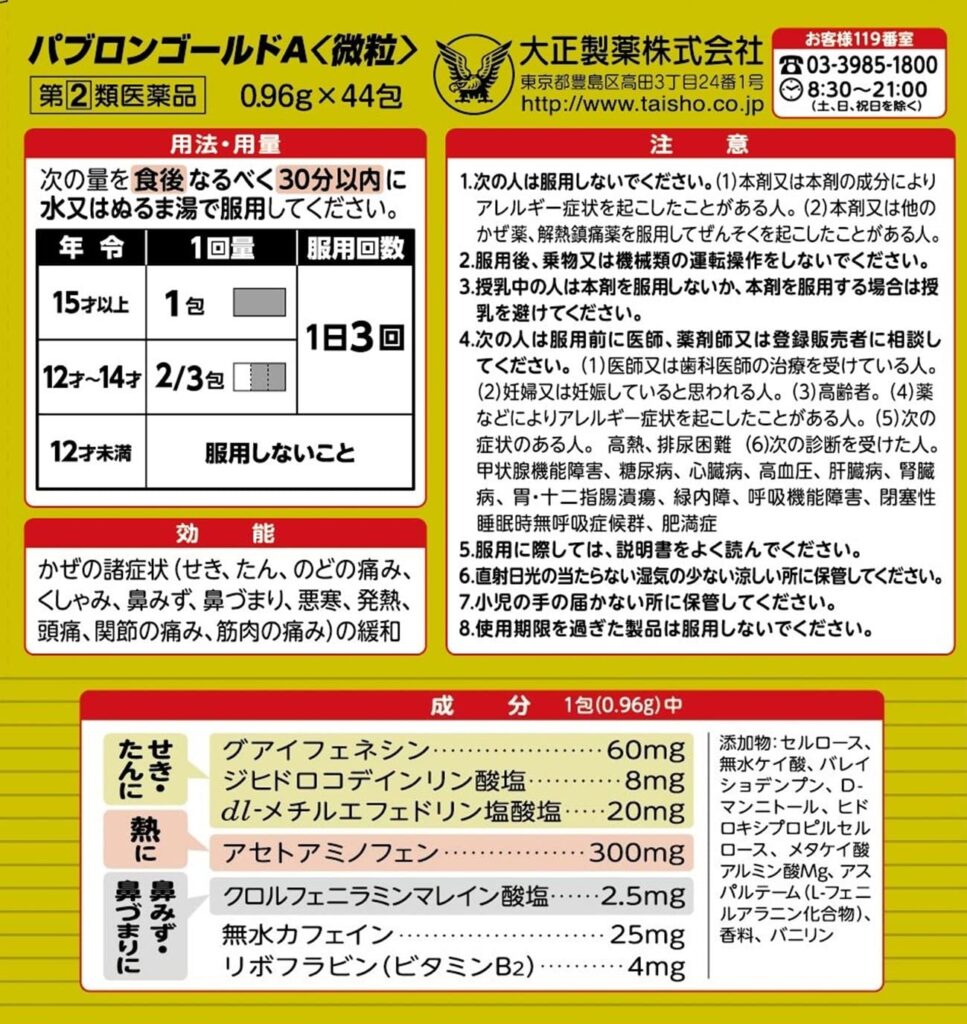

そんな日常的に使用されるプラスチックですが、不要となったプラスチックゴミから痛み止めの成分「アセトアミノフェン(パラセタモール)」を生産できることが、最新の研究で明らかになりました。

この発見により、医薬品製造の持続可能性に大きな転換がもたらされる可能性があり注目を集めています。

以下に研究の内容をまとめます。

参考研究)

・Microbes convert plastic waste into paracetamol(2025/06/26)

石油から痛み止めへ:化学合成の限界と環境負荷

アセトアミノフェンは、世界中で広く使用される解熱・鎮痛剤です。

現在流通しているアセトアミノフェンのほとんどは、石油などの有限な化石資源から合成されており、大規模な工場設備と多量のエネルギーが必要です。

毎年大量の化石燃料が消費されているだけでなく二酸化炭素排出量も相当なもので、このような状況に対して多くの科学者たちは以前から疑問を抱いていました。

エディンバラ大学の研究チームはこの課題に対し、「そもそも石油に頼らずに医薬品を作れないのか」という視点からアプローチし、解決策を模索しました。

プラスチックごみと遺伝子改変大腸菌

研究チームが着目したのは、日常的に使用され、そのほとんどが最終的に廃棄されるPETプラスチックでした。

ペットボトルや食品容器などに使われるこの素材は、軽量かつ強度がある一方で、世界中で年間3億5000万トンを超える廃棄物となり、埋立地や海洋汚染の原因になっています。

既存のPETリサイクル技術は、確かに一部の再利用を可能にしていますが、多くは再び別のプラスチック製品へと変換され、根本的な廃棄問題の解決にはつながっていません。

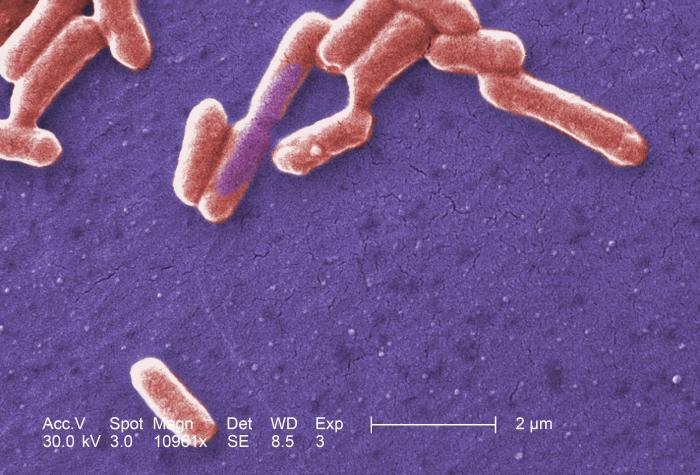

この状況を打開するために、Wallace Labの科学者たちは、大腸菌に遺伝子改変を加え、「PET由来の化合物をアセトアミノフェンに変換する能力」を持たせました。

PETプラスチックは分解されると「テレフタル酸」という化合物に分解されます。

今回の技術では、このテレフタル酸を発酵プロセスによってアセトアミノフェンに変換しています。

24時間以内に薬を生む「発酵プロセス」

研究では、ビール醸造のような発酵手法を用いて、大腸菌にテレフタル酸を与え、それを24時間以内にアセトアミノフェンへと変換することに成功しました。

さらに注目すべきは、このプロセスが室温で行われ、ほぼ二酸化炭素を排出しないという点です。

通常の医薬品合成は高温高圧の環境が必要とされるため、多くのエネルギーを必要としますが、この技術はエネルギー負荷が極めて低いのです。

結果として、得られた生成物の約90%がアセトアミノフェンであることも確認されました。

これは実験段階としては非常に高い変換効率であり、今後の商業化に向けた可能性を示しています。

「プラスチックはもう“ごみ”ではない」──研究者の展望

研究を主導したProfessor Stephen Wallaceは次のように述べています。

「この研究は、PETプラスチックがもはや単なる廃棄物ではなく、病気の治療にも活用できる新たな価値ある化合物に変換できることを示している。」

この技術が将来的に確立されれば、廃棄プラスチックから直接医薬品を生産する「微生物工場」の実現も夢ではありません。

環境負荷の軽減と医薬品生産の効率化が同時に進む可能性が広がっているのです。

今後の課題と展望

一方で、研究チームはこの技術がすぐに商業レベルで実用化されるわけではないことも明確にしています。

実験室での成功から実用段階までには、量産化やコスト、安全性評価といった多くの課題が残されています。

しかしながら、この研究が示した方向性は明るいものであり、よりクリーンで循環型の未来に向けた大きな一歩であることは間違いないでしょう。

まとめ

・PETプラスチックを痛み止めの成分であるアセトアミノフェンに変換できる大腸菌が開発され、環境負荷の少ない新技術が実証された

・従来の化石燃料依存型製造とは異なり、室温・低排出の持続可能なプロセスが確立されつつある

・この技術は医薬品生産とプラスチックごみ問題の両方に貢献できる可能性を秘めており、今後の商業化に期待される

コメント